خدمات

در حال حاضر ما در شرکت مواد فناور مهر ارائه کننده خدمات ذیل هستیم :

نیتروژن دهی پلاسمایی (Plasma Nitriding)

نیتروژندهی (نیتراسیون-نیتراته) پلاسمایی – که با عنوان نیتروژندهی یونی و سختکاری پلاسما نیز شناخته میشود – فرایندی ترمو شیمیایی است که عمدتاً بهمنظور افزایش مقاومت به سایش، خوردگی، و خستگی قطعات فلزی استفاده میشود. نیتروژن، تحتتأثیر گرما، به درون سطح نفوذ میکند که منجر به دگرگونی شیمیایی سطح فلز و تشکیل نیتریدهای فلزی در سطح فلز میگردد. فرایند نیتروژندهی با روشهای حمام نمک و گازی نیز انجام میشود؛ اما از میان این روشها، نیتروژندهی پلاسمایی بهدلایل گوناگون از جایگاه ویژهای برخوردار است.

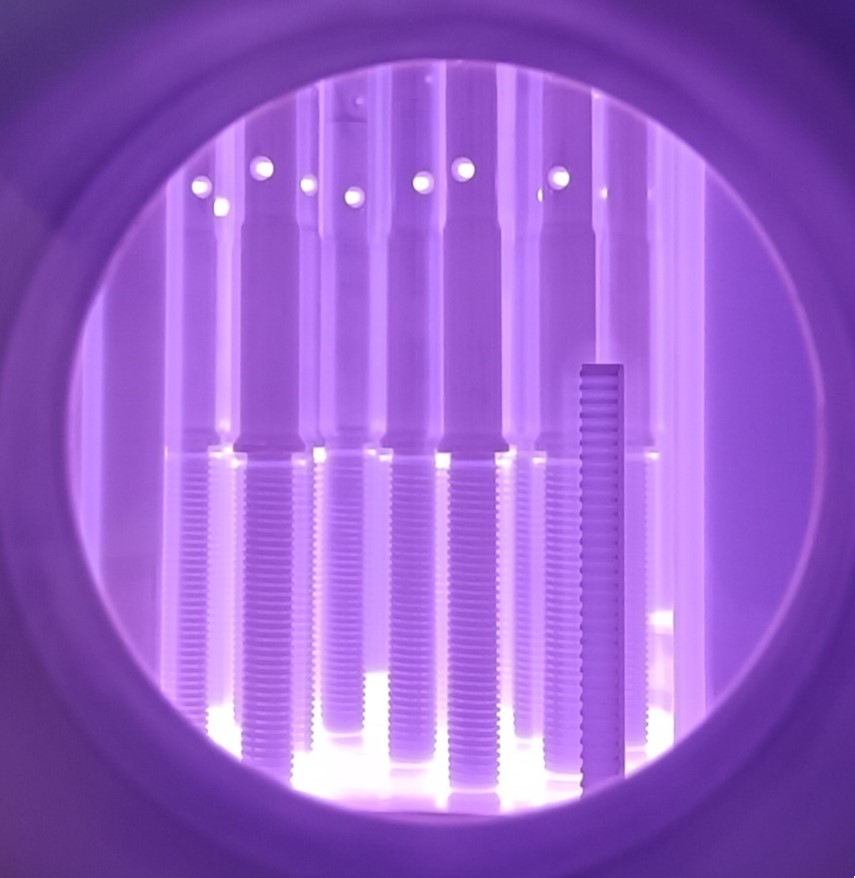

نیتروژندهی پلاسمایی در یک محفظهٔ خلأ انجام میشود. قطعات کاتد و محفظه آند را تشکیل میدهد. پس از ایجاد خلأ اولیه در محفظه، گازهای عملیاتی (نیتروژن، هیدروژن، آرگون، و متان) وارد محفظه میشوند. با ایجاد یک میدان الکتریکی بین قطعات و دیوارهٔ محفظه، گازها یونیزه و پلاسما تشکیل میشود. یونهای نیتروژن در جهت قطعات (کاتد) شتاب گرفته و با انرژی بالایی به سطوح قطعات برخورد میکنند. بمباران یونی باعث گرمشدن، تمیزشدن، و جذب نیتروژن در سطوح قطعات میشود.

پس از رسیدن به دمای نیتروژندهی، زمان نگهداری (soaking time) آغاز میشود. برحسب نوع متریال و عمق نفوذ موردنیاز، زمانهای نیتروژندهی معمول بین 12-50 ساعت است. برای رسیدن به یک عمق مشخص، زمان نیتروژندهی پلاسمایی تقریباً نصف نیتروژندهی گازی است.

لایه نیتروژن دهی (Nitriding Layer)

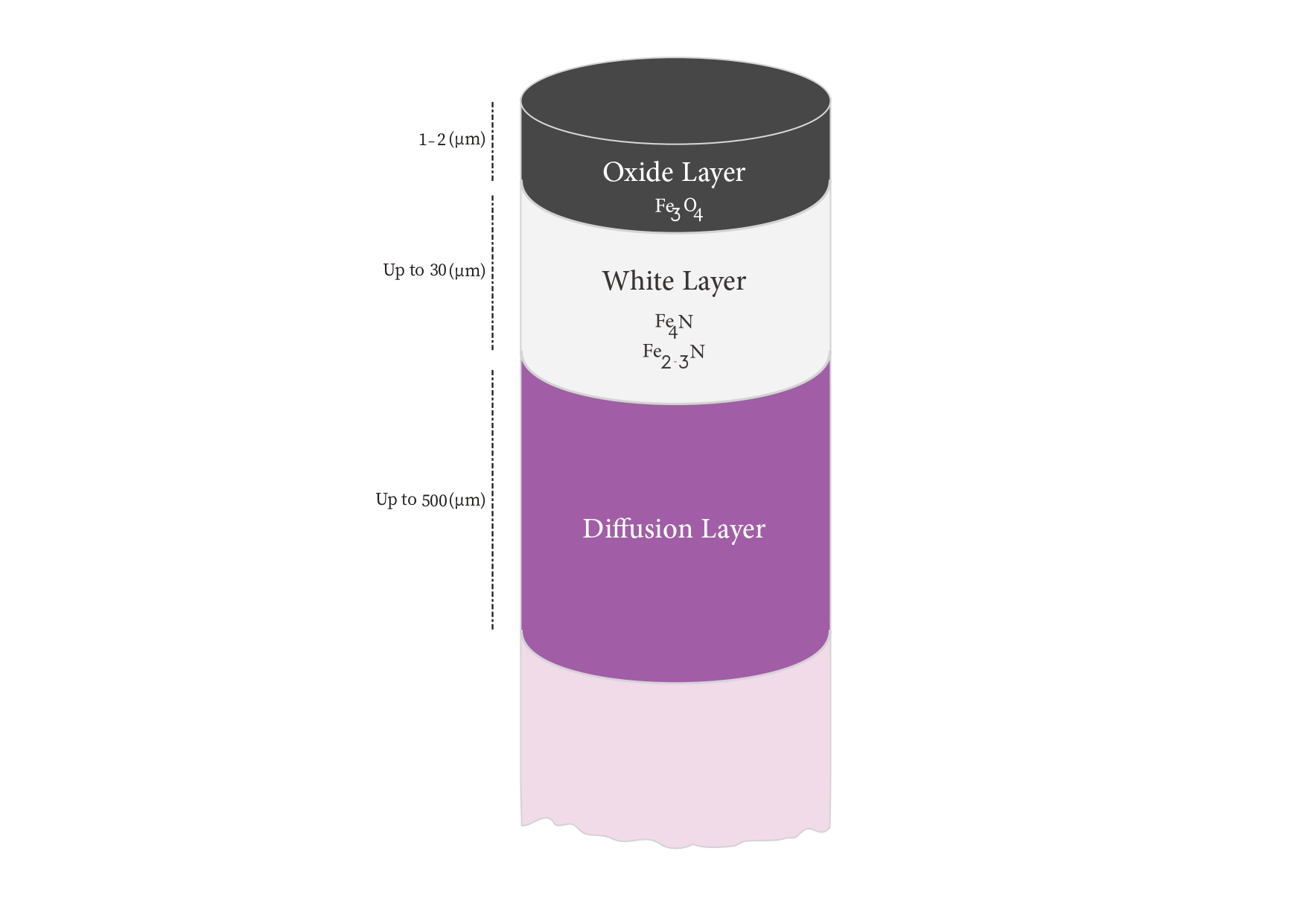

لایهٔ نیتروژندهی شامل دو قسمت اصلی است: لایهٔ بیرونی که به آن لایهٔ سفید یا ترکیبی (Compound Layer – White Layer) میگویند و لایهٔ داخلی که به آن لایهٔ نفوذی (Diffusion Layer) گفته میشود. لایهٔ سفید از نیتریدهای آهن اپسیلون (ε-Fe2-3N) و گاما پرایم (γ’-Fe4N) تشکیل شده است و ضخامت آن چند میکرون است. در مقایسه با روشهای دیگر نیتروژندهی، لایهٔ سفید ایجادشده در نیتروژندهی پلاسمایی بهدلیل فشردهتربودن و تخلخل کمتر، دارای خواص بهتری است.

در زیر لایهٔ سفید، لایهٔ نفوذی وجود دارد که شامل فلز پایه و نیتریدهای تشکیلشده است و ضخامت آن به چندصد میکرون میرسد. هرچه عناصر تشکیلدهندهٔ نیترید (آلومینیوم، کرم، مولیبدن، منگنز، وانادیم، و تیتانیم) در ساختار فولاد بیشتر باشد، سختی سطحی بهدستآمده بیشتر خواهد بود. به همین دلیل، سختی بهدستآمده در نیتروژندهی فولادهای غیرآلیاژی تنها ۲۵۰-۳۰۰ ویکرز بوده، درحالیکه سختی بهدستآمده در نیتروژندهی فولادهای کمآلیاژ ۶۰۰-۷۰۰ ویکرز و فولادهای پرآلیاژ ۱۲۰۰-۸۰۰ ویکرز است.

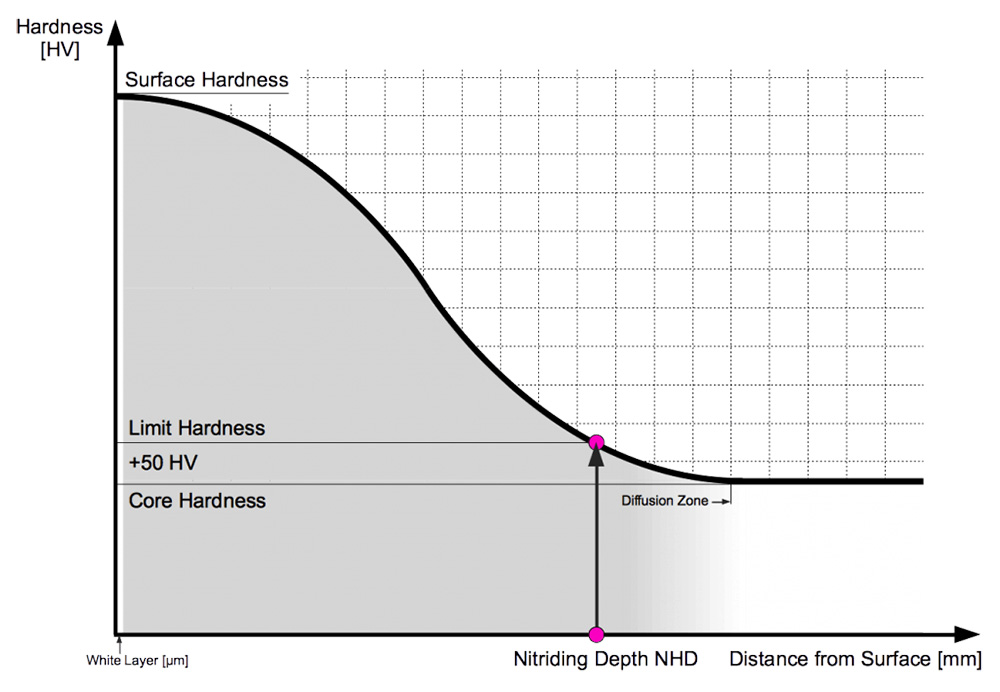

علاوه بر سختی، مشخصهٔ دیگر لایهٔ نیتروژندهی عمق نفوذ سختی است. براساس استانداردDIN 50190 part 3، عمق نفوذ سختی (NHT) به فاصلهای از سطح گفته میشود که سختی حداقل ۵۰ ویکرز از سختی پایه بالاتر باشد. استانداردهای دیگری نیز برای تعریف عمق نفوذ وجود دارد، به همین دلیل استاندارد مورداستفاده باید پیش از انجام کار، به توافق کارفرما و پیمانکار برسد.

مزیت های نیتروژن دهی پلاسمایی نسبت به دیگر روش های نیتروژن دهی

- دمای پایین فرایند

- تغییر ابعادی بسیار کم

- سازگاری با محیط زیست

- امکان ایجاد لایه سفید تکفاز

- زمان پایینتر فرایند نسبت به روش گازی

- امکان سازگارکردن ساختار لایه با تنش واردشده به قطعه

- امکان فعالسازی و تمیزکاری سطوح در پلاسما که منجر به افزایش کیفیت لایه ایجادشده میشود.

- عدم نیاز به تمیزکاری و پولیش نهایی بهعلت کیفیت بالای سطحی (عدم اکسیدشدن سطح و عدم افزایش زبری سطح)

- سهولت نیتروژندهی انتخابی. برای حفاظت از قسمتهایی از قطعه که نباید نیتروژندهی شوند، میتوان بهراحتی از ماسک مکانیکی استفاده کرد و نیازی به استفاده از رنگهای حفاظتی نیست.

- کمتربودن تخلخل و ترک در لایه سفید و در نتیجه شکنندگی کمتر آن نسبت به لایه سفید تشکیلشده در روشهای دیگر

- اولین انتخاب برای فولادهای زنگنزن میباشد. لایه اکسید کروم موجود روی فولادهای زنگنزن مانعی برای نیتروژندهی است و باید پیش از نیتروژندهی برداشته شود. در نیتروژندهی پلاسمایی، حین مرحله اسپاترینگ (sputtering – کندوپاش) لایه اکسید کروم برداشته شده و ازآنجاکه فرایند تحت خلأ انجام میشود، امکان رشد دوباره آن وجود ندارد؛ به همین دلیل لایه نیتروژندهی یکنواختی ایجاد میشود.

- تکرارپذیری بسیار خوب نتایج. برخلاف روشهای نیتروژندهی گازی و حمام نمک که دمای اتمسفر کوره کنترل میشود در نیتروژندهی پلاسمایی، دمای خود قطعه کنترل میشود که این موضوع منجر به حصول نتایج تکرار پذیر میشود.

نیتروژن-کربندهی پلاسمایی (Plasma

Nitrocarburizing)

فرایند نیتروژن-کربندهی (نیتروکربوره) فریتی نوعی از نیتروژندهی است که در آن کربن به اتمسفر اضافه میشود و بهاینترتیب علاوه بر نیتروژن، کربن نیز در سطح نفوذ میکند. بهدلیل حضور کربن، در این فرایند یک لایة سفید (ترکیبی) ضخیمتر با مقاومت سایشی و مقاومت به خوردگی بالاتر (نسبت به نیتروژندهی پلاسمایی) تشکیل میشود که عمدتاً شامل فاز کربرونیترید اپسیلون است.

نیتروژن-کربندهی پلاسمایی بهطور گستردهای بر روی فولادهای کمکربن، چدنها و فولادهای آلیاژی انیل که خواص مکانیکی پایینی دارند، انجام شده و منجر به افزایش مقاومتبهسایش و خوردگی آنها میشود. در مورد فولادهای کمآلیاژ، افزایش سختی نسبت به نیتروژندهی پلاسمایی اندک است، ولی مقاومت به خوردگی افزایش یافته و سایش چسبنده (Adhesive Wear) کاهش مییابد.

اکسیداسیون تکمیلی (Post Oxidation)

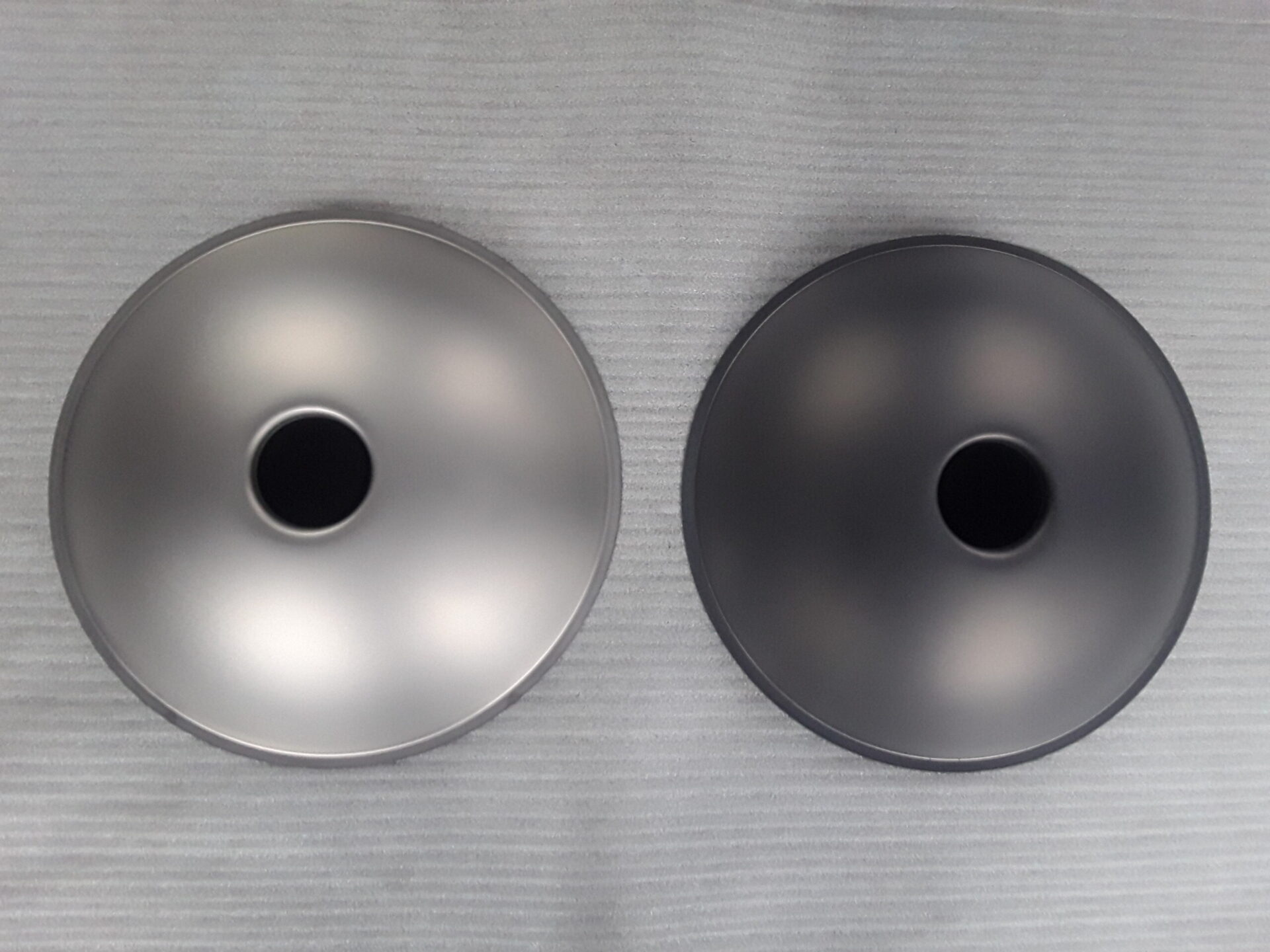

اکسیداسیون تکمیلی بهدنبال فرایند نیتروژندهی یا نیتروژن-کربندهی پلاسمایی انجام میشود. در این فرایند، یک لایهٔ نازک اکسیدی (۱-۲ میکرومتر مگنتیت/Fe3O4) ایجاد میشود میشود که ظاهری سیاهرنگ (سیاه-آبی) به قطعه داده و مقاومت به خوردگی قطعه را بهطور قابلملاحظهای افزایش میدهد.

لایة اکسیدی عمدتاً از تبدیل قسمتهای سطحی لایة ترکیبی در مجاورت اکسیژن بهوجود میآید. بنابراین، این روش تنها بهدنبال نیتروژندهی یا نیتروژن-کربندهی قابلاجراست و بر روی قطعة خام قابلیت اجرا ندارد.

میزان افزایش مقاومت به خوردگی به ضخامت لایة اکسیدی ایجادشده وابسته است که خود تابعی از زمان و دمای فرایند اکسیداسیون تکمیلی است.

جدیدترین وبلاگ ها

فرایند اکسیداسیون تکمیلی (Post Oxidation) پس از نیتروژندهی پلاسمایی (Plasma Nitriding) در مقایسه با نیتروژندهی حمام نمک (Salt Bath Nitriding) در فولادها

نیتروکسید به عنوان نتیجه اکسیداسیون تکمیلی پس از نیتروژن دهی پلاسمایی، یکی از مؤثرترین روشها برای افزایش مقاومت خوردگی و بهبود ظاهر قطعات فولادی است. در ادامه این روش با نیتروژن دهی حمام نمک مقایسه شده است. روشهای ترموشیمیایی مختلفی برای رسیدن به شرایط سطحی مورد...

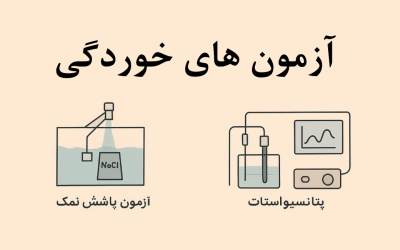

آزمونهای خوردگی: پاشش نمک (Salt Spray) و پتانسیواستات (Potentiostat)

آزمون های خوردگی فلزات شامل: پاشش نمک (Salt Spray) و پتانسیواستات (Potentiostat) تخمین زده میشود که هزینة خوردگی در جهان سالیانه 2.5 تریلیون دلار است. در مقیاس کوچکتر، تعویض و تعمیر قطعات آسیب دیده از خوردگی، هزینه مالی و زمانی بسیاری ایجاد میکند. بنابراین، باید...

قطعات متالورژی پودر: نیتروژن دهی و نیتروژن کربن دهی فریتی (گاز و پلاسمایی)

Sintered Metal: Ion Nitriding vs Gas Nitriding & Ferritic Nitrocarburizing (FNC) فناوری قطعات متالورژی پودری (PM(powder metallurgy) ) که به آن فلز زینتر ( تف جوشی) شده نیز میگویند، انقلابی در تولید انبوه قطعات مکانیکی ایجاد کرده است. مزایای اقتصادی استفاده از...