نیتروکسید به عنوان نتیجه اکسیداسیون تکمیلی پس از نیتروژن دهی پلاسمایی، یکی از مؤثرترین روشها برای افزایش مقاومت خوردگی و بهبود ظاهر قطعات فولادی است. در ادامه این روش با نیتروژن دهی حمام نمک مقایسه شده است.

روشهای ترموشیمیایی مختلفی برای رسیدن به شرایط سطحی مورد نیاز بهمنظور کاهش سایش برای فولاد بهکار گرفته میشود. یکی از این روش ها نیتروژن دهی است. بهبود خواص تریبولوژیکی و خوردگی و همزمان بهبود ظاهر قطعات در نیتروزن دهی، زمانی مقدور است که یک مرحلة نهایی تحت عنوان اکسیداسیون تکمیلی انجام شود. شرکت مواد فنّاور مهر روش نیتروژن دهی پلاسمایی به همراه اکسیداسیون تکمیلی (نیتروکسید) را به منظور حصول به تمام خواص ذکرشده ارائه میدهد.

نیتروژن دهی حمام نمک (نیتروژن دهی مایع)

نیتروژن دهی حمام نمک یک روش سخت کاری سطحی است که در حمام نمک مذاب حاوی سیانید یا سیانات انجام میشود. یک حمام تجاری معمول برای نیتروژن دهی حمام نمک شامل ترکیبات مختلفی از نمکها و سیانات سدیم و پتاسیم است که فرایند را در دمای کاری565 درجه سانتی گراد انجام میدهد. این ترکیبات بسیار سمی هستند.

علاوهبر این، تماس این ترکیبات با اسیدهای معدنی خطرهایی شامل تشکیل گاز سیانید هیدروژن (HCN)، که فوقالعاده سمی و کشنده است، در پی خواهد داشت. با توجه به تأثیرات زیستمحیطی منفی چنین ترکیباتی، این فرایند باید تحت کنترل های سختگیرانه انجام شود. پس از فرایند نیتروژن دهی حمام نمک، میتوان به منظور افزایش مقاومت به خوردگی، فرایند اکسیداسیون تکمیلی را در حمام نمک انجام داد.

نیتروژن دهی پلاسمایی به همراه اکسیداسیون تکمیلی (نیتروکسید)

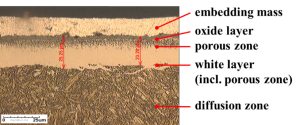

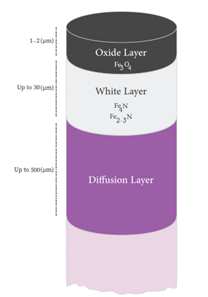

اکسیداسیون تکمیلی به دنبال فرایند نیتروژن دهی یا نیتروژن-کربن دهی پلاسمایی انجام میشود. در این فرایند، یک لایة نازک اکسیدی (1-3 میکرومتر Fe3O4/ مگنتیت) ایجاد میشود که ظاهری سیاهرنگ (سیاه – آبی) به قطعه داده و مقاومت به خوردگی قطعه را به طور چشمگیری افزایش میدهد. لایة اکسیدی عمدتاً از تبدیل قسمت های سطحی لایة سفید (ترکیبی) در مجاورت اکسیژن به وجود میآید. بنابراین، این روش تنها به دنبال نیتروژن دهی پلاسمایی یا نیتروژن – کربن دهی قابل اجراست و بر روی قطعه خام قابلیت اجرا ندارد. میزان افزایش مقاومت به خوردگی به ضخامت لایه اکسیدی ایجا دشده وابسته است که خود تابعی از زمان و دمای فرایند اکسیداسیون تکمیلی است.

از مشخصات این روش میتوان به موارد ذیل اشاره کرد:

- نیتروژن دهی پلاسمایی و اکسیداسیون تکمیلی در یک محفظه انجام میشود

- زبری سطح تغییری نمیکند (صافی سطح مطلوب)

- رفتار اصطکاکی لغزشی مطلوب

- کنترل آسان ساختار لایه

- مقاومت به خوردگی بالا

- سطح ظاهری جذاب

- اکسیداسیون یکنواخت و کامل تمام شارژ

- محدودة دمایی 500-550 سانتیگراد که از دمای نیتراسیون حمام نمک کمتر است. کمتربودن دمای فرایند، مزایایی ازجمله کمتربودن تغییر ابعادی قطعات را در پی دارد.

- ضخامت کمتر لایة متخلخل نسبت به نیتروژن دهی حمام نمک

- در نیتروکسید، آلودگی روی قطعات وجود ندارد؛ درحالیکه پس از نیتروژن دهی حمام نمک، بقایای نمک روی قطعات باقی میماند.

در سالهای اخیر، استفاده از نیتروکسید به دلیل ترکیب هم زمان بهبود سختی سطح، افزایش مقاومت به خوردگی و ایجاد ظاهر یکنواخت و تیره، در بسیاری از صنایع رو به افزایش است. این روش به ویژه برای قطعاتی که در شرایط سایش و خوردگی قرار دارند، نتایج قابل توجهی ارائه میدهد. از سوی دیگر، پایداری و عدم آلودگی محیط زیست در مقایسه با نیتروژن دهی حمام نمک باعث شده این فرآیند گزینه ای مطلوب تر برای خطوط تولید مدرن باشد.

همچنین یکنواختی لایه و قابلیت کنترل دقیق ساختار باعث میشود کیفیت نهایی قطعات در هر شارژ ثابت و قابلاعتماد باقی بماند. همین موضوع موجب شده بسیاری از سازندگان قطعات حساس نظیر اجزای ماشینآلات صنعتی، این روش را بهعنوان انتخاب اصلی خود در عملیات سطحی در نظر بگیرند.

شکل1- ظاهر قطعهای که تحت فرایند نیتروکسید قرار گرفته است.

|  |

شکل2- ساختار لایههای ایجادشده در فرایند نیتروکسید | |

جدول1- نتایج آزمون خوردگی نمونههای فولاد 1.6582