Sintered Metal: Ion Nitriding vs Gas Nitriding & Ferritic Nitrocarburizing (FNC)

فناوری قطعات متالورژی پودری (PM(powder metallurgy) ) که به آن فلز زینتر ( تف جوشی) شده نیز میگویند، انقلابی در تولید انبوه قطعات مکانیکی ایجاد کرده است. مزایای اقتصادی استفاده از محصولات فلزی قطعات متالورژِی پودری به دلیل پیشرفت استفاده از عملیات ثانویه ای که امکان افزایش خواص سطحی این محصولات را فراهم میکند، بهطور سیستماتیک درحال رشد بوده است.این قطعات در صنایع خودروسازی، هوافضا، ابزارسازی و حتی تجهیزات پزشکی کاربردهای گستردهای پیدا کردهاند. در اوایل دهة 80 میلادی، عملیات حرارتی-شیمیایی با دمای پایین توصیهشده برای محصولات PM شامل بخاردهی، نیتروژن دهی گازی، و نیتروژن-کربن دهی گازی بود. با این حال، کاربرد روشهای گازی ب هشدت محدود بود و این روشها برای مواد با چگالی بالاتر از 7.3 گرم بر سانتیمتر مکعب استفاده میشد. در آن زمان، مشاهده شد که در طول نیتروژن دهی گازی، نفوذ عمیق گاز آمونیاک به قطعات متالورژی پودری با چگالی پایین، سبب تردی این قطعات میشود. برای رفع این مشکل، تلاشهایی با استفاده از یک فرایند پیش اکسیداسیون قبل از نیتروژن دهی گازی صورت گرفت. این روش با تشکیل لایه اکسید سطحی، مسیر نفوذ گاز را مسدود میکرد. با وجود این، مشکل به طور کامل برطرف نشد؛ زیرا اکسیدهای دما بالا در ساختار باقی میماندند و حذف آنها دشوار بود. همچنین در فرایند اکسیدزدایی، اکسیدهای مفید دما پایین نیز حذف میشدند که باعث کاهش چقرمگی سطحی قطعه میشد.

نیتروژن دهی و نیتروژن-کربن دهی فریتی (FNC) گازی قطعات متالورژِی پودری

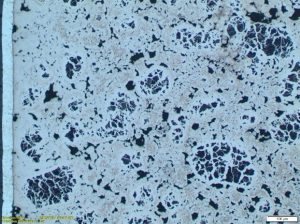

نیتروژن دهی و نیتروژن-کربن دهی فریتی (FNC) گازی در بسیاری از کاربردها با موفقیت زیادی استفاده شدهاند. با این حال، در مورد محصولات متالورژی پودری، کاربرد آنها بسیار محدود بوده است. دلیل این موضوع در شکل 1 نشان داده شده است که نتایج این عملیات را بر روی قطعة متالورژِی پودری با چگالی 6.9 گرم بر سانتیمتر مکعب نشان میدهد. به حضور بیش از حد نیتریدها (رسوبات سفیدرنگ) در نزدیکی سطح و همچنین در مغز نمونه توجه کنید.

(الف) | (ب) |

|  |

شکل 1. الف) سطح پس از نیتروژن-کربن دهی گازی؛ ب) مغز پس از نیتروژن-کربن دهی گازی

🔹 آزمون چسبندگی (Drop-off Test) نشان داد که نمونههای نیتروژن-کربن دهی گازی پس از سقوط از ارتفاع یک متر روی سطح بتنی، کاملاً خرد میشوند. این موضوع نشانهای از شکنندگی و افت شدید مقاومت به شکست در این قطعات است.

نیتروژن دهی و نیتروژن-کربن دهی پلاسمایی (یونی) قطعات متالورژِی پودری

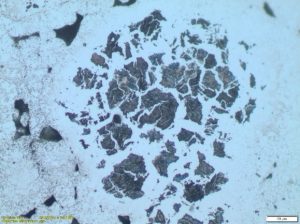

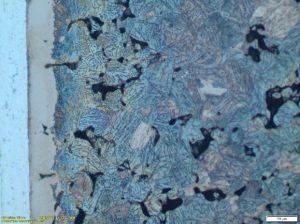

شکل 2 ساختار نزدیک به سطح و مغز یک قطعة متالورژی پودر با چگالی 6.9 گرم بر سانتیمتر مکعب که تحت فرایند نیتروژن دهی پلاسمایی شده را نشان میدهد. عکسهای قطعة تمام جنبههای مثبت فرایند نیتروژن دهی پلاسمایی در قطعات متالورژی پودر را به نمایش میگذارند. به لایة سفید (لایة ترکیبی) در سطح و ساختار مغز عاری از نیترید توجه کنید.

(الف) | (ب) |

|  |

شکل 2. الف) سطح پس از نیتروژن-کربندهی؛ ب) مغز پس از نیتروژنکربندهی پلاسمایی

آزمون چسبندگی (drop-off test) انجامشده روی قطعة نیتروژن کربن دهیشدة پلاسمایی که از ارتفاع یک متری و بر سطح بتونی انجام شد، تنها آسیب اندکی را پس از برخورد نشان داد. همانطور که در بالا نشان داده شد، بهنظر میرسد فرایند نیتروژن دهی پلاسمایی(یونی) بهترین راه حل برای تشکیل لایههای نیتریدی در قطعات متالورژی پودری با چگالی پایین باشد. نیتروژندهی پلاسمایی (یونی) قطعات متالورژی پودری بدون نفوذ بیش از حد در عمق و در نتیجه عدم بروز عوارض جانبی منفی، باعث تولید لایههای سخت و یکنواخت میشود.

در حالی که نیتروژن دهی گازی و نیتروژن – کربن دهی گازی هنوز در برخی صنایع کاربرد دارند، اما برای قطعات متالورژی پودری با چگالی پایین به دلیل تردی و افت خواص مکانیکی مناسب نیستند. در مقابل، نیتروژن دهی پلاسمایی به دلیل نفوذ کنترل شده و تولید لایه های سطحی مقاوم، راهکار ایدهآل برای افزایش طول عمر و کارایی قطعات PM محسوب میشود.