عملیات سطحی ترموشیمیایی مثل نیتروژندهی یا کربندهی، نفوذ نیتروژن یا کربن به سطح آلیاژهای فولادی است. لایة نفوذی سختیِ مناطق سطحی یا ناحیة نزدیک به سطح قطعه را افزایش میدهد که به بهبود خواص تریبولوژیکی (مقاومت به سایش، ضریب اصطکاک، تنشهای تماسی هرتز، و…) منجر میشود. این فرایندهای عملیات حرارتی غالباً سختکاری سطحی یا “case hardening” نامیده میشوند، زیرا در این فرایندها یک لایة سخت در سطح بیرونی ایجاد میشود که یک زمینة نرمتر را دربرمیگیرد.

روشهای اندازه گیری لایة نفوذی (Case Depth)

۱- عمق مؤثر Effective Case Depth (ECD)

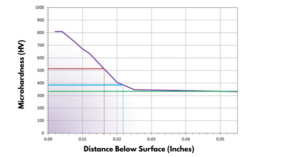

عمق مؤثر به عمقی از قطعه اطلاق میشود که به مقدار مشخصی از سختی رسیده باشد. به این منظور، برش عرضی از قطعة موردنظر را پس از قراردادن در یک مانت متالوگرافی بهوسیلة میکروسختیسنج (ویکرز، نوپ)، در فواصل معینی از سطح، سختیسنجی کرده، و نموداری از نتایج مقادیر سختی برحسب فاصله از سطح، رسم میکنیم. عمقی که به سختی موردنظر رسیده باشد، عمق مؤثر است و از روی نمودار استخراج میشود؛ بهعنوان مثال در شکل 1، خط افقیِ قرمز نشاندهندة سختی 50 HRC (معادل 513 HV) بوده و تلاقی این خط با نمودار میکروسختی (خط بنفش) معادل عمقی حدودا 0.016 اینچ است که این عدد نشاندهندة عمق مؤثر لایه در سختی 50 HRC است.

۲- عمق سختی کل Total Case Depth (TCD)

عمق سختی کل برابر با طول کل ناحیة نفوذ اتمهای نیتروژن یا کربن است. برای برخی آلیاژهای فولادی، میتوان این لایه را بهوسیلة میکروسکوپ نوری پس از اچ با یک محلول مناسب مشخص و اندازهگیری کرد؛ اما بهطورکلی، روش مناسب برای اندازهگیری این لایه استفاده از پروفیل میکروسختیسنجی است. نمودار نتایج سختی برحسب عمق نقطه اثر رسم میشود و عمقی که به سختی معادل 50 HV یا 50 HK بالاتر از سختی مغز یا 110 درصد سختی مغز رسیده باشد، بهعنوان عمق سختی کل از نمودار استخراج میشود.

در شکل 1، خط افقی سبز نشاندهندة سختی مغز 334HV است. خط افقی آبی معرف اندازة سختی 50HV بالای سختی مغز است

(50HV + 334 HV =384 HV). تقاطع خط آبی با منحنی سختی (نمودار بنفش) عمق کل معادل با 0.022 اینچ را نشان میدهد.

شکل 1. نمودار میکروسختی بر حسب فاصله از سطح مطابق با نمونه شکل 2

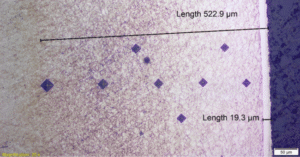

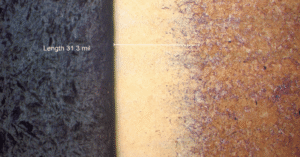

شکل 2. ناحیة نیتروژندهیشده در یک فولاد متوسطآلیاژ که ناحیة ترکیبی (لایة سفید) و لایة نفوذی را نشان میدهد. نقاط سختی مربوط به ایندنتور سختیسنج ویکرز (HV) است.

کاربردهای رایج عمق سختی

۱- کربندهی

برای فرایند کربندهی، عمق سختی معمولاً بر صورت “ECD تا 50 HRC” محاسبه میشود که نشاندهندة نفوذ کربن و استحالة مارتنزیتی است. برای آلیاژهای فولادی رایج کربندهی (8620،9310،5120، یا 1018)، ECD بیشتر مورداستفاده قرار میگیرد.

شکل 3. آلیاژ 8620 کربندهی و کوئنچشده که لایة حاوی کربن با ساختار مارتنزیتی و سختی بالا در آن مشاهده میشود.

۲- نیتروژندهی

در فرایند نیتروژندهی، معمولاً عمق سختی به روش TCD سنجیده میشود. علت اصلی این موضوع تفاوت شدید نتایج سختی فولادهای کمآلیاژ و فولادهای پرآلیاژ است؛ بهعنوان مثال، در نیتروژندهی فولادهای کمآلیاژ مانند 1018، سختی لایة نفوذی به حدود 300HV (معادل 30HRC) میرسد. درحالیکه برای فولادهای پرآلیاژ سختی در لایة نفوذی میتواند بیش از 1000HV (بالای محدودة HRC) باشد. به همین دلیل، امکان استفاده از ECD برای مقایسة عمق نفوذ آلیاژهای مختلف مجاز نیست. باید توجه داشت که در نیتروژندهی، سختی مغز نقش حیاتی در تعیین ECD ایفا میکند، زیرا سختی مغز پایة ایجاد پروفیلسختی است. دو نمونه با ترکیب شیمیایی یکسان اما با سختی متفاوت را در نظر بگیرید؛ با نیتروژندهی تحت شرایط یکسان، نمونه با سختی مغز بالاتر، عمق مؤثر سختی بالاتری را نشان خواهد داد.

برای برخی فولادهای پرآلیاژ مثل فولادهای زنگنزن بهدلیل تغییر شدید سختی از سطح به مغز قطعه، عمق سختی کل (که معمولاً پس از اچ قابلمشاهده است) تقریباً معادل عمق سختی مؤثر است.

شکل 4. تصویر فولاد زنگنزن (17-4 PH) نیتروژندهیشده که مرز تیز بین لایه و مغز در آن قابلمشاهده است