اندازه گیری عمق سختی در عملیات سطحی ترموشیمیایی مانند نیتروژن دهی یا کربن دهی، فرایندهایی هستند که در آن نیتروژن یا کربن به سطح آلیاژهای فولادی نفوذ میکنند. این لایه نفوذی باعث افزایش عمق سختی در ناحیه سطحی یا نزدیک به سطح قطعه شده و خواص تریبولوژیکی آن مانند مقاومت به سایش، ضریب اصطکاک و تنشهای تماسی را بهبود میبخشد. این نوع عملیات حرارتی معمولاً با عنوان سختکاری سطحی یا case hardening شناخته میشود، چرا که یک لایه سخت در سطح بیرونی ایجاد میشود که هسته نرمتری را در بر میگیرد.

روشهای اندازه گیری عمق سختی:

1.عمق موثر (Effective Case Depth)

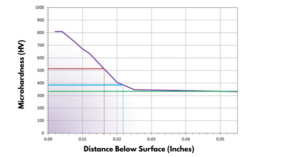

عمق موثر یا ECD به عمقی از قطعه گفته میشود که به مقدار مشخصی از سختی رسیده باشد. برای تعیین آن، از قطعه برش عرضی تهیه میشود و با استفاده از میکروسختی سنج (مثل ویکرز یا نوپ)، در فواصل مختلف از سطح سختی سنجی میشود. نتایج به صورت نمودار سختی بر حسب فاصله از سطح رسم شده و نقطهای که به مقدار سختی مشخص (مثلاً 50 HRC) رسیده، عمق موثر را نشان میدهد. در شکل 1، سختی 50 HRC معادل با 513 HV است که عمق موثر 0.016 اینچ را نشان میدهد.

- عمق سختی کل (Total Case Depth)

TCD به کل عمق نفوذ اتمهای نیتروژن یا کربن اشاره دارد. این لایه گاهی با اچ کردن و مشاهده در میکروسکوپ نوری قابل مشاهده است، اما رایجترین روش، استفاده از پروفیل سختیسنجی است. در این روش، نمودار سختی بر حسب عمق رسم شده و عمقی که سختی آن 50 واحد بالاتر از سختی مغز یا 110 درصد آن باشد، به عنوان TCD در نظر گرفته میشود. در شکل 1، سختی مغز 334 HV و خط آبی نشاندهنده مقدار 384 HV (334+50) است که نقطه تلاقی با منحنی سختی، عمق کل را 0.022 اینچ تعیین میکند.

در شکل 1، خط افقی سبز نشاندهندة سختی مغز 334HV است. خط افقی آبی معرف اندازة سختی 50HV بالای سختی مغز است

(50HV + 334 HV =384 HV). تقاطع خط آبی با منحنی سختی (نمودار بنفش) عمق کل معادل با 0.022 اینچ را نشان میدهد.

شکل 1. نمودار میکروسختی بر حسب فاصله از سطح مطابق با نمونه شکل 2

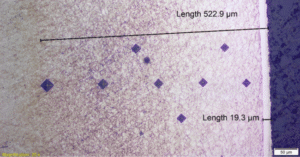

شکل 2. ناحیة نیتروژن دهی شده در یک فولاد متوسط آلیاژ که ناحیة ترکیبی (لایة سفید) و لایة نفوذی را نشان میدهد. نقاط سختی مربوط به ایندنتور سختیسنج ویکرز (HV) است.

کاربردهای اندازه گیری عمق سختی:

1.کربن دهی

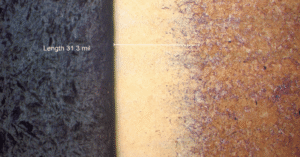

در کربن دهی، معمولاً از ECD برای اندازهگیری عمق سختی استفاده میشود. این عمق نشاندهنده نفوذ کربن و تشکیل مارتنزیت است. برای آلیاژهایی مانند 8620 یا 9310، ECD شاخص اصلی است. شکل 3، ساختار مارتنزیتی حاصل از کربن دهی در آلیاژ 8620 را نمایش میدهد.

برای فرایند کربن دهی، عمق سختی معمولاً بر صورت “ECD تا 50 HRC” محاسبه میشود که نشاندهندة نفوذ کربن و استحالة مارتنزیتی است. برای آلیاژهای فولادی رایج کربندهی (8620،9310،5120، یا 1018)، ECD بیشتر مورداستفاده قرار میگیرد.

شکل 3. آلیاژ 8620 کربن دهی و کوئنچ شده که لایة حاوی کربن با ساختار مارتنزیتی و سختی بالا در آن مشاهده میشود.

در نیتروژن دهی، روش TCD رایجتر است، زیرا اختلاف سختی میان آلیاژهای مختلف زیاد است. مثلاً در فولاد کم آلیاژ 1018، سختی به حدود 300 HV (معادل 30 HRC) میرسد، در حالی که فولادهای پر آلیاژ تا بیش از 1000 HV را نیز ثبت میکنند. به همین دلیل، استفاده از ECD برای مقایسه بین آلیاژهای مختلف دقیق نیست. سختی مغز نیز بر مقدار ECD تاثیر مستقیم دارد.

در فولادهای زنگنزن، عمق سختی کل و موثر تقریباً یکسان است، چرا که تغییر سختی به شکل قابل توجهی از سطح به مغز صورت میگیرد.

برای برخی فولادهای پرآلیاژ مثل فولادهای زنگنزن بهدلیل تغییر شدید سختی از سطح به مغز قطعه، عمق سختی کل (که معمولاً پس از اچ قابلمشاهده است) تقریباً معادل عمق سختی مؤثر است.

شکل 4. تصویر فولاد زنگ نزن (17-4 PH) نیتروژن دهی شده که مرز تیز بین لایه و مغز در آن قابلمشاهده است