دکربوره شدن و تأثیر آن بر نیتروژن دهی فولاد:

دکربوره شدن فولاد به معنی خروج کربن از لایه سطحی آلیاژهای حاوی کربن بر اثر واکنش با عوامل شیمیایی موجود در محیط تماس با سطح فولاد است. این پدیده ممکن است در فرآیند تولید فولاد به وجود آید و اگر با ماشینکاری مناسب حذف نشود، به قطعه نهایی منتقل میشود. همچنین در صورت کنترلنشدن اتمسفر کوره حین عملیات حرارتی، احتمال ایجاد لایه دکربوره در سطح قطعه وجود دارد.

دکربوره شدن باعث ناهمگن شدن محتوای کربن در ساختار قطعه میشود که این موضوع به طور مستقیم بر سختی، سختیپذیری و ریزساختار تاثیر میگذارد. ناحیه دکربوره شده دارای کربن کم و فاز فریت است. با خروج کربن، فاز فریت باقی میماند و همین موضوع باعث کاهش سختی این لایه نسبت به لایههای زیرین میشود.

فرایند نیتروژن دهی به سختی اولیه، ریزساختار و میزان نفوذ اتم نیتروژن وابسته است. بنابراین، دکربوره شدن تاثیر مستقیمی بر کیفیت و سختی لایه نیتروژن دهی دارد. دکربوره شدن یک عیب سطحی محسوب میشود و وجود لایه دکربوره، مانع تشکیل یک لایه یکنواخت و باکیفیت نیتروژن دهی میشود.

در نیتروژن دهی، دو عامل زمان و دما اهمیت زیادی دارند. بررسیها نشان دادهاند که در هر دو حالت سطح دکربوره شده و نشده، افزایش زمان و دما باعث افزایش ضخامت لایه نیتروژن دهی میشود.

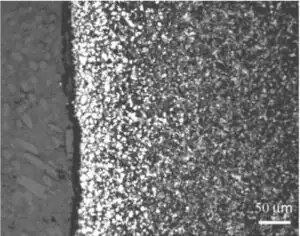

ریزساختار سطح دکربوره شده + نیتروژن دهی شده شامل لایة سفید و یک لایة خاکستری است. لایة سفید سطح بالایی است و لایة خاکستری در مجاورت زمینه در زیر لایة سفید است.

شکل1. تصویر میکروسکوپ نوری از سطح دکربوره شده + نیتروژن دهیشده (محلول اچ نایتال 4%)

در سطوح دکربوره شده، لایه ترکیبی نازکتر، ناهمگنتر، متخلخلتر و دارای ترکهای ریز است. در زیر این لایه، دانههای فریتی درشت و قابل تشخیص دیده میشوند. لایه سفید در سطوح دکربوره شده حدود 30 درصد نازکتر از سطح دکربوره نشده است. مهمترین تفاوت بین این دو حالت، کمبودن کاربیدها و وجود دانههای فریت درشت در سطح دکربوره شده است.

به طور کلی، دکربوره شدن در عملیات حرارتی باعث کاهش سختی و مقاومت به سایش سطح میشود. از طرفی، این پدیده سینتیک نیتروژن دهی را افزایش میدهد، اما به دلیل کاهش سختی زمینه، سختی نهایی سطح پس از نیتروژن دهی کاهش مییابد. در نتیجه، قطعات دکربوره شده نسبت به قطعات سالم، دارای عمق سختی مؤثر کمتری خواهند بود