فرایند نیتروژن دهی یا نیتروژن کربن دهی بههمراه اکسیداسیون تکمیلی به عنوان جایگزینی برای آبکاری کروم

نیتروژن دهی فولاد صنعتی یکی از روشهای پیشرفته برای بهبود خواص سطحی قطعات در صنایع هیدرولیک و پنوماتیک است. این روش با استفاده از اکسیداسیون تکمیلی، جایگزین مناسبی برای آبکاری کروم محسوب میشود.

محدودیتهای زیستمحیطی در استفاده از پوششهای کروم هگزال سبب شده است پوششهای دیگری جایگزین این پوشش برای کاربردهای مختلف از جمله میلههای پیستون سیلندرهای هیدرولیک و پنوماتیک شود. سطح میلههای پیستون باید ضریب اصطکاک پایینی داشته باشد و در مقابل سایش ذرات ساینده (abrasion)، سایش لغزشی (sliding)، سایش رفتگی (erosion) و همچنین خوردگی (corrosion) مقاوم باشند.

پوششهای کروم، که از روش گالوانیکی ایجاد میشوند و هنوز هم گاهی مورداستفاده قرار میگیرند، بهشکل پوستهشدن (spalling) تخریب میشوند. این موضوع سبب میشود که این پوشش برای عملکرد بسیاری از قطعات مهندسی مناسب نباشد.برخلاف پوششهای کروم، در فرآیند نیتروژن دهی فولاد صنعتی اتصال بین لایه و زمینه بهتر بوده و احتمال پوسته شدن کاهش مییابد. پوشش ایجادشده در نیتروژن دهی اینکه پوسته نمیشود و مزایای دیگری نیز نسبت پوشش آبکاری کروم دارد، اما معمولاً مقاومتبهخوردگی کمتری دارد که میتواند در برخی از کاربردها به خرابی زودرس منجر شود. ازاینرو، فرایند اکسیداسیون تکمیلی (post oxidation) در جهت افزایش مقاومت به خوردگی قطعات نیتروژن دهی شده / نیتروژن کربن دهیشده توسعه پیدا کرده است.پس از نیتروژن دهی فولاد صنعتی، انجام عملیات اکسیداسیون تکمیلی میتواند مقاومت به خوردگی سطح را بهطور چشمگیری افزایش دهد. عملیات اکسیداسیون تکمیلی که پس از نیتروژن دهی/ نیتروژن کربن دهی انجام میشود، روش جدیدی برای حل مشکلات معمول با تمرکز بر ارتباط میکروساختار و مقاومتبهخوردگی است.

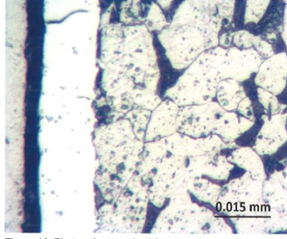

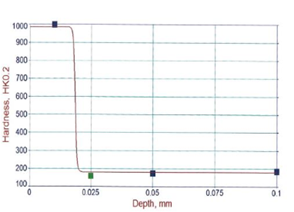

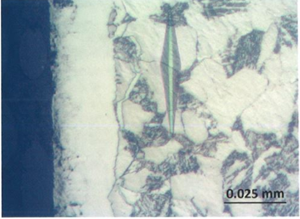

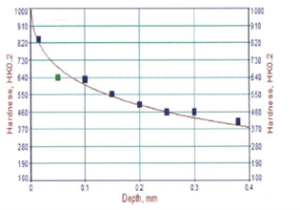

آبکاری کروم میتواند یک لایة یکپارچه روی قطعة فولادی ایجاد کند (شکل 1-الف). سختی این لایه در محدودة HK 750-900 (معادل HRC 65-70) بوده، که روی یک زمینة فولادی نرم ایجاد میشود. در این پوشش، شیب سختی بسیار تند است (شکل1-ب) که این موضوع در بسیاری از کاربردها از نظر پروفیل تنشی مناسب نیست. اما در مقابل، لایة سفید ایجادشده در فرایند نیتروژن دهی فولاد صنعتی/ نیتروژن کربن دهی (شکلهای 2-الف و ب) با یک لایة نفوذی پشتیبانی میشود که در نتیجه تغییر سختی از سطح به مغز بهتدریج انجام میشود. لایة سفید برخلاف پوشش کروم، پوششی سطحی نیست و بهوسیلة نفوذ نیتروژن (با یا بدون کربن) به سطح فولاد ایجاد میشود. ازاینرو، مشکل چسبندگی آن به فولاد وجود ندارد. ثابت شده است که لایههای کروم آبکاری دارای میکروترکهایی هستند و درصورتیکه جهت لغزش موازی جهت ترک نباشد، پوستهشدن پوشش (flaking) ممکن است رخ دهد.

الف ب

شکل 1-الف. تصویر میکروسکوپ نوری از پوشش آبکاری کروم ایجادشده روی فولاد 1020 (اچ شده با نایتال 2 درصد)

شکل ۱-ب. پروفیل سختی از سطح مقطع نمونه شکل 1-الف

الف ب

شکل2-الف. تصویر میکروسکوپ نوری از فولاد 4130 بعد از اکسیداسیون تکمیلی (اچ با نایتال 2 درصد)، ناحیة تیرة لایة اکسیدی و ناحیة سفید لایة سفید است

شکل۲-ب. پروفیل سختی از سطح مقطع از نمونة شکل2-الف

اکسیداسیون تکمیلی که پس از نیتروژن دهی فولاد صنعتی / نیتروژن کربن دهی و در همان کوره انجام میشود، ظاهر سیاهرنگ زیبایی به قطعات میبخشد (شکل 3). به دلیل لایة اکسید سیاهرنگ ایجادشده، سختی سطح بهطور قابل توجهی افزایش مییابد. این موضوع از این جهت حائز اهمیت است که بسیاری از خرابیهای قطعات از سطح شروع میشود. ناحیة نزدیک به سطح قطعات نیتروژن / نیتروژن کربن دهی شده که تحت اکسیداسیون تکمیلی قرار میگیرند شامل منطقه است: منطقة بیرونی از Fe304 (مگنتیت) و منطقهای که بلافاصله پس آن وجود دارد، لایة سفید است.

هر دوی این مناطق بهعنوان عایق الکتریکی عمل میکنند و با جلوگیری از تبادل الکتریکی بین فلز و عامل خوردگی، سطح را از خوردگی الکتروشیمیایی محافظت میکنند. برخلاف آبکاری کروم، این فرایند یک فرایند سازگار با محیط زیست است و امکان پوشش یکنواخت تمام قطعة فولادی را فراهم میکند؛ درحالیکه در آبکاری کروم، اثر الکترودهای متصل به قطعه روی آن باقی میماند. قطعات با هر ابعادی در این فرایند میتوانند پوششدهی شوند و عمر لایة اکسیدی ایجادشده پس از نیتروژن دهی فولاد صنعتی / نیتروژن کربن دهی حداقل دو برابر لایة آبکاری کروم است.

نیتروژن کربن دهی به همراه اکسیداسیون تکمیلی کاربردهای بسیاری در صنعت دارد و بهطور خاص در زمینة هیدرولیک و پنوماتیک دارای کاربردهای فراوانی است.

شکل 3. تصویر قطعةای که نیتروژن دهی فولاد صنعتی و اکسیداسیون تکمیلی روی آن انجام شده است در مقایسه با قطعهای که فقط تحت نیتروژن دهی قرار گرفته است.