نقش آدولف ماچلت در توسعه فرایند نیتروژن دهی:

در اوایل قرن بیستم، آدولف ماچلت — مهندس متالورژ شرکت گاز آمریکا — دریافت که روش سخت شدن سطحی کربن دهی به دلیل دورههای طولانی در دماهای بالا و سرمایش سریع در آب یا روغن، باعث مشکلاتی مانند اعوجاج میشود.

او در آزمایشهایی متوجه شد که نیتروژن حلالیت بالایی در آهن دارد و نفوذ آن به سطح، سختی مناسبی در آهنهای ساده و فولادهای کم آلیاژ ایجاد میکند و بهطور قابل توجهی مقاومت به خوردگی را افزایش میدهد. این فرآیند بدون نیاز به دماهای بالا و سرمایش سریع، سطحی سخت و مقاوم ایجاد میکرد.

آمونیاک در اثر حرارت تجزیه شده و نیتروژن لازم برای این فرآیند آزاد میشود. ماچلت متوجه شد که باید کنترل دقیقی بر تجزیه داشته باشد؛ بنابراین، با افزودن هیدروژن به عنوان گاز رقیقکننده، مقدار نیتروژن موجود را کاهش داد و متالورژی لایه تشکیلشده را کنترل کرد.

نخستین درخواست ثبت اختراع برای توسعه این فناوری، در مارس ۱۹۰۸ میلادی در الیزابت، نیوجرسی ثبت شد و نهایتاً در ژوئن ۱۹۱۳ تأیید گردید.

ماچلت پیش از ثبت اختراع، سالها روی این فرآیند کار کرد و به توسعه آن و درک عمیقتری از متالورژی حاصل ادامه داد. عنوان این اختراع «نیتروژن دهی آهن و فولاد در گاز آمونیاک با حضور هیدروژن اضافی در اتمسفر» بود. با وجود اهمیت تکنولوژیکی کار او، فعالیتهایش تا حد زیادی ناشناخته ماند و امروزه نیز بسیاری از فعالان حوزه متالورژی، آشنایی کمی با او دارند.

تکامل فرایند نیتروژن دهی توسط آدولف فرای:

اکثر متالورژها، توسعه نیتروژن دهی را به آدولف فرای، محقق آلمانی و معروف به «پدر نیتروژن دهی»، نسبت میدهند. در حالی که کار فرای بیشتر رواج پیدا کرد و روشهایش در مؤسسات متالورژی آموزش داده شد، حقیقت این است که ماچلت نخستین پیشگام این فناوری بود.

در سال ۱۹۰۶، در کارخانه فولاد کروپ در اسن آلمان، دکتر آدولف فرای به سرپرستی برنامه تحقیقاتی مشغول بود.

فرای نیز همانند ماچلت دریافت که نیتروژن در دماهای بالا در آهن بسیار محلول است و همچنین متوجه شد که عناصر آلیاژی تأثیر زیادی بر نتایج متالورژی و عملکرد دارند. او برای اولین بار در سال ۱۹۲۱ درخواست ثبت اختراع کرد و پس از پایان جنگ جهانی اول، حق ثبت اختراعش در مارس ۱۹۲۴ اعطا شد. فرای از روشی مشابه ماچلت بهره برد که در آن گاز آمونیاک با حرارت شکسته شده و نیتروژن آزاد میشود.

با این تفاوت که فرای از هیدروژن به عنوان رقیقکننده استفاده نکرد و فرآیند گازی تک مرحلهای که امروز شناخته شده، توسط او توسعه یافت. او همچنین تأثیر عناصر آلیاژی مانند کروم، مولیبدن، آلومینیوم و تنگستن را بر افزایش سختی سطح فولاد بررسی کرد و دریافت که این عناصر تشکیلدهنده نیتریدهای پایدار هستند.

فرای به اهمیت دمای فرآیند از نظر کنترل عمق لایه و ساختار متالورژی پی برد و هشدار داد که دماهای بالاتر ممکن است باعث تشکیل شبکههای نیتریدی شود که کیفیت لایه را کاهش میدهد. چون فولادهای با آلیاژ بالا در آن زمان کمیاب بودند، فرای برای شرکت کروپ دستهای از فولادهای ویژه موسوم به فولادهای نیتروژن دهی (Nitralloy) را توسعه داد که به سرعت در سطح بینالمللی شناخته شدند.

روشهای جایگزین نیتروژن دهی:

پس از توسعه فرآیند گازی، جستجو برای روشهای جایگزین ادامه یافت؛ یکی از آنها نیتروژندهی حمام نمک بود که در آن با تجزیه سیانید به سیانات، نیتروژن آزاد شده و به سطح فولاد نفوذ میکرد.

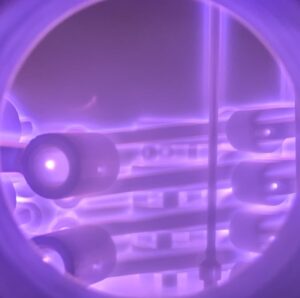

در کنار اینها، فرآیند نیتروژن دهی پلاسمایی (یونی) نیز شکل گرفت که با تخلیه پلاسمایی گازهای واکنش، سطح فولاد را گرم کرده و یونهای نیتروژن را تأمین میکرد. این ایده نخست توسط دکتر ونهلد، فیزیکدان آلمانی، در سال ۱۹۳۲ مطرح شد که روش تخلیه نورانی (Glow Discharge) نام گرفت.

او بعدها با دکتر برنهارد برگهاوس همکاری کرد و شرکت Klockner Ionen GmbH برای ساخت تجهیزات نیتروژندهی پلاسمایی تأسیس شد.

اگرچه این روش در دوران جنگ جهانی دوم توسط صنعتگران آلمانی استفاده شد، به دلیل پیچیدگی، هزینه بالا و عدم تضمین نتایج تکرار پذیر، تا دهه ۱۹۷۰ به ویژه در اروپا به صورت گسترده پذیرفته نشد.

ویژگی مهم این فرآیند، عدم وابستگی به تجزیه گاز برای آزادسازی نیتروژن بود و بر اساس یونیزاسیون گاز نیتروژن و آزادسازی یون های آن عمل میکرد. به دلیل آمادهسازی سطح و یونیزاسیون گاز، این روش زمان چرخه کوتاهتری داشت.

امروزه نیتروژن دهی پلاسمایی به دلیل انعطافپذیری بالا تقریباً برای تمام فولادها، چدنها، فلزات نسوز و حتی آلومینیوم (که هنوز بهطور کامل تجاری نشده) و مواد آهنی زینترشده کاربرد دارد.

شکل 1 – تجهیزات استفاده شده در فرایند نیتروژن دهی

شکل 1 – تجهیزات استفاده شده در فرایند نیتروژن دهی