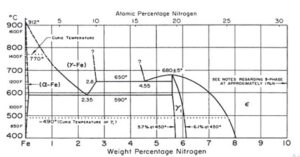

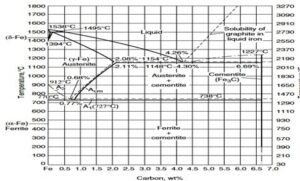

نیتروژندهی فرایندی ترموشیمیایی است که طی آن نیتروژن به سطح فولادها و چدن نفوذ میکند. این فرایند نفوذ بر اساس حلالیت نیتروژن در آهن است. همانطور که در دیاگرام تعادلی آهن-نیتروژن در شکل ۱ نشان داده شده است، حد حلالیت نیتروژن در آهن به دما بستگی دارد.

شکل ۱. دیاگرام تعادلی آهن-نیتروژن

در نیتروژندهی آهن خالص تا دمای ℃۵۹۰ با افزایش مقدار نیتروژن، بر طبق نمودار فازی دوتایی Fe-N فازهای زیر تشکیل میشود:

- آهن α BCC، که در دمای اتاق به مقدار %Wt001/0 نیتروژن و در دمای ℃۵۹۰ به مقدار %Wt115/0 نیتروژن را خود حل میکند.

- نیترید γ′ FCC ، Fe4N ، که مقدار %Wt1/7-6/5 نیتروژن را در خود حل میکند.

- نیترید ε هگزاگونال، Fe2-3N، که مقدار %Wt8-11 نیتروژن را در خود حل میکند.

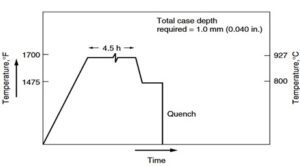

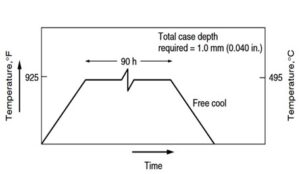

فاز سطحی تشکیلشده روی فولادهای آلیاژی عمدتاً فاز اپسیلونε است که بهشدت تحتتأثیر مقدار کربن فولاد است. مقدار کربن بیشتر پتانسیل بیشتری برای تشکیل فاز اپسیلون ایجاد میکند. اهمیت ویژة فرایند نیتروژندهی در این است که نیازی به تغییر فاز از فریت به آستنیت و در نتیجه نیاز به تغییر از آستنیت به مارتنزیت ندارد. بهعبارت دیگر، حین فرایند، فولاد بسته به ترکیب آلیاژی در فاز فریت یا فاز سمانتیت باقی میماند؛ این بدانمعنی است که ساختار مولکولی فریت (شبکة BCC) به شبکة FCC که مشخصة آستنیت است تغییر نمیکند، درحالیکه در روشهای مرسومتر مانند کربندهی اتفاق میافتد. حین نیتروژندهی، تغییر اندازة مولکولی و مهمتر از آن تغییر ابعادی وجود ندارد؛ فقط مقدار کمی رشد بهدلیل تغییر حجمی سطح فولاد ناشی از نفوذ نیتروژن اتفاق میافتد. اوایل این فرایند بهدلیل حصول مقادیر سختی متوسط برای فولادهای کربنی ساده، چدن و فولادهای کمآلیاژ در ایالات متحده به رسمیت شناخته نشد. فرایند نیتروژندهی به زمانهای طولانی برای دستیابی به عمقهای لایة یکسان بهدستآمده از روشهای مرسوم مانند کربندهی نیاز دارد که این موضوع از معایب آن بهشمار میرود؛ بهطور مثال، برای رسیدن به عمق سختی لایه (mm1)، فرایند نیتروژندهی به ۹۰ ساعت و فرایند کربندهی به ۴٫۵ ساعت زمان نیاز دارد که این موضوع در شکلهای ۲ و ۳ نشان داده شده است.

شکل ۲. مثالی از فرایند کربندهی

شکل ۳. مثالی از فرایند نیتروژندهی

ثبت اختراع برای نیتروژندهی گازی اولینبار توسط آدولف ماچلت انجام شد که برای نیتروژندهی آهن و فولاد در اتمسفر گاز آمونیاک رقیقشده با هیدروژن بود. نتایج سختی که او بهدست آورد، نسبت به استانداردهای امروز یا حتی استانداردهای آن روز آلمان، بالا نبود. مقادیر سختی سطح اولیة بهدستآمده توسط ماچلت در محدودة ۳۰ تا ۳۵ راکول سی بودند که از نظر خواص سایشی بسیار پایین در نظر گرفته میشود. آلمانیها موفقیت خود را مدیون کار آدولف فرای در فولاد کروپ میدانند. او فولادهای مخصوص نیتروژندهی را که با فرایند نیتروژندهی هماهنگ بودند، توسعه داد که نتایج سختی قابلتوجهی را نسبت به آنچه ماچلت بهدست آورد، نشان دادند. صنعتگران آلمانی شروع به کنترل آنالیز فولادهای قابل نیتروژندهی کردند. فاکتورهای متعددی که به پذیرش فرایند نیتروژندهی کمک کردند، شامل موارد زیر است:

- نیتروژندهی، در مقایسه با دیگر روشهای سختشدن، یک فرایند نسبتاً دماپایین است.

- کنترل نیتروژندهی از نظر پارامترهای فرایند نسبتاً ساده است.

- نیتروژندهی باعث افزایش مقاومتبهخوردگی در فولادهای کمآلیاژ و کمکربن میشود.

- بهدلیل تمپرینگ انجامشده در فرایند سختکاری اولیه، سختی مغز حین نیتروژندهی بهطور قابلتوجهی تحتتأثیر قرار نمیگیرد.

- بهدلیل عدم نیاز به کوئنچکردن، اعوجاج زیادی ایجاد نمیشود.

پایینبودن دمای نیتروژندهی: دمای مورداستفاده معمولاً در محدودة ۴۰۰ الی ۵۸۰ درجة سانتیگراد است که با توجه به فولاد تحت عملیات، متفاوت است. انتخاب دما براساس دمای تمپرینگ نهایی انجامشده روی فولاد حین عملیات حرارتی است. دمای نیتروژندهی باید کمتر از دمای تمپرینگ باشد که در اینصورت سختی مغز فولاد حین نیتروژندهی تغییر نمیکند. فرایندهای عملیات سطحی که به دماهای بالاتر از فرایندهای نیتروژندهی نیاز دارند، شامل موارد زیر است:

- کربندهی، که در دمای حدود ℃۹۷۰ انجام میشود.

- کربن-نیتروژندهی، که در دمایی حدود ℃۸۷۰ انجام میشود.

شکل ۴ محدودة دمایی مورداستفاده توسط روشهای مختلف سختشدن سطحی نفوذی را بههمراه ویژگیهای لایة سختشده مقایسه میکند.

شکل ۴. مقایسة تکنیکهای مختلف سختکاری سطحی نفوذ

عمق لایههایی که با کربندهی ایجاد میشود، معمولاً بیشتر از لایههایی است که با نیتروژندهی بهدست میآیند. عمق لایهای که با کربندهی بهدست میآید، در برخی موارد میتواند تا حدود ۶٫۳۵ میلیمتر باشد (به یک چرخة بسیار طولانی نیاز دارد). نکتة منفی در مورد لایة عمیق، وقوع رشد دانه است که بهدلیل زمان چرخة طولانی در دماهای بالا برای روش کربندهی اجتنابناپذیر است. همانطور که در شکل ۵ نشان داده شده است، نیتروژندهی روی دیاگرام تعادلی آهن-کربن در منطقة فریت اتفاق میافتد و به همین دلیل اندازة دانه – چه در سطح و چه در مغز – تحتتأثیر قرار نمیگیرد؛ اگرچه لایة عمیقی که با کربندهی بهدست میآید، نمیتواند با نیتروژندهی ایجاد شود.

شکل ۵. دیاگرام تعادلی آهن-کربن

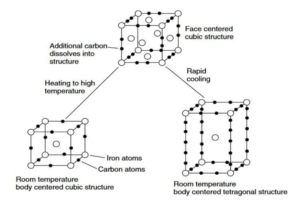

نیتروژن در دماهای بالا تمایل بسیاری به نفوذ در آهن و فولاد دارد. هرچه درجة حرارت فولاد بالاتر رود، نفوذ عمیقتر و سریعتر نیتروژن اتفاق میافتد. اگر دمای فرایند خیلی بالا باشد، محلول اشباع نیتروژن در آهن بهوجود میآید که میتواند باعث ایجاد مشکلی بهنام «شبکة نیتریدی» شود. عدم نیاز به کوئنچکردن: با فرایندهای نفوذ سطحی متداول مانند کربندهی و کربن نیتروژندهی، فولاد باید بعد از قرارگرفتن در یک دمای آستنیتة مناسب (بسته به ترکیب فولاد)، برای تبدیل فاز آستنیت (شبکة FCC) به فاز مارتنزیت (شبکة BCT)، کوئنچ (یا سردشدن سریع) شود. شکل ۶ تغییرات شبکة کریستالی را که طی فرایند عملیات حرارتی دمابالا مانند کربندهی اتفاق میافتد، نشان میدهد.

شکل ۶. تغییرات شبکة کریستالی طی فرایند عملیات حرارتی دمابالا مانند کربندهی

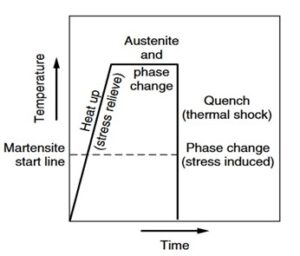

نرخ سرمایش سریع برای فولاد نیتروژندهیشده پس از اتمام چرخة فرایند ضروری نیست. در واقع در فرایند نیتروژندهی، برخلاف روشهای کربن- نیتروژندهی و کربندهی، سرعت سرمایش بحرانی وجود ندارد. کاهش اعوجاج: اعوجاج یکی از مشکلات رایج مهندسان و انجامدهندگان عملیات حرارتی است. اعوجاج طی فرایند عملیات حرارتی نهایی، خود را به دو شکل نشان میدهد: اعوجاج شکل: تغییر در شکل هندسی مثل کمانش، پیچش، یا خمش؛ اعوجاج اندازه: تغییر در حجم قطعة کار بهدلیل رشد یا انقباض. اعوجاج میتواند کم شود، اما حذف نمیشود. تنشها میتوانند از طریق نورد و آهنگری و همچنین فرایندهای ماشینکاری در فولاد ایجاد شوند. این تنشهای ایجادشده در عملیات حرارتی نهایی خود را نشان میدهند. مطابق شکل ۷، همانطور که فولاد گرم میشود، فرایند تنشگیری روی فولاد انجام میشود و تنشها شروع به کاهش میکنند.

شکل ۷. تغییر فاز و تغییر میزان تنش پسماند حین حرارتدهی و کوئنچ

بهمنظور کاهش اعوجاج، ضروری است یک روش تنشگیری بعد از عملیات حرارتی اولیه و ماشینکاری خشن و قبل از ماشینکاری نهایی و فرایند نیتروژندهی تعریف شود. فرایند تنشگیری بهعنوان یک فرایند پایدارکننده در فرایند نیتروژندهی نهایی عمل خواهد کرد. روش دیگر پایدارکردن، عملیات برودتی فولاد است (بهویژه در فولادهای ابزار یا فولادهای آلیاژی). این عملیات آستنیت باقیمانده را به مارتنزیت تمپرنشده تبدیل خواهد کرد که با فرایند نیتروژندهی تمپر خواهد شد و در نتیجه پایداری ابعادی بهتر را حین و بعد از نیتروژندهی تضمین خواهد کرد. شکل ۸ مزایای فرایند نیتروژندهی را در زمینة کاهش اعوجاج نشان داده است.

شکل ۸. مزایای فرایند نیتروژندهی در زمینة کاهش اعوجاج

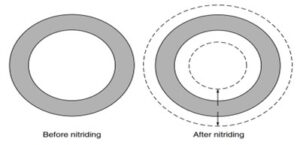

الگوهای تنش حرارتی براثر تفاوت هندسة بخشهای مختلف قطعه، نرخهای سرمایش متفاوت، و تغییرات فازی در فولاد بهوجود میآید. علاوهبراین، هنگامیکه عنصر یا ترکیبی از عناصر برای بهوجودآوردن تغییرات در شیمی سطح اضافه شوند، تغییرات حجمی بهشکل رشد یکنواخت ابعاد در قطعه پدیدار میشوند؛ بهطور مثال در یک رینگ، قطرهای داخلی و بیرونی رشد خواهند کرد که در نتیجة آن، قطر سوراخ کاهش مییابد، که شکل ۹ این موضوع را بهصورت شماتیک نشان داده است.

شکل ۹. اثر رشد ناشی از نیتروژندهی

قطعة نیتروژندهیشده معمولاً نسبت به قطعة کربندهیشده یا کوئنچ تمپرشده پایداری ابعادی بیشتری را نشان میدهد، چون در نیتروژندهی شرایط تشکیل آستنیت باقیمانده وجود ندارد. با گذشت زمان، آستنیت باقیمانده به مارتنزیت تمپرنشده تبدیل میشود. فرایند نیتروژندهی نهتنها باعث بیثباتی ابعادی نمیشود، بلکه بهعنوان یک روش تنشگیری عمل میکند. در فرایند نیتروژندهی بهدلیل نفوذ نیتروژن به داخل سطح فولاد، مطمئناً رشد ابعادی اتفاق میافتد که مقدار رشد تحتتأثیر عوامل زیر است:

- زمان

- دما

- آنالیز شیمیایی سطح فولاد

- وضعیت سطح فولاد قبل از فرایند نیتروژندهی

- متالورژی سطح (ضخامت لایة ترکیبی)

- عمق کل لایه

مقادیر سختی بالا: اغلب گفته میشود که فرایند نیتروژندهی میتواند فقط برای فولادهای خاصی مناسب باشد که حاوی عناصر آلیاژی خاص با میل ترکیبی با نیتروژن هستند و نیترید پایدار را تشکیل میدهند. فولاد عملیات سطحیشده اگر مقدار سختی بالایی بهدست نیاورد، چندان مورد پذیرش واقع نمیشود. آهن خالص و فولادهای کمآلیاژ نیتروژندهی میشوند؛ هرچند بیشترین مقدار سختی که نشان میدهند حدود HRC ۳۵ خواهد بود (با نیتروژندهی گازی). در اوایل توسعة فرایند، فرای گروهی از فولادهای آلیاژی خاص را که مقدار سختی بالایی را تولید میکنند، توسعه داد. فولادهای مخصوص نیتروژندهی شامل عناصر آلیاژی مانند کروم، مولیبدن، وانادیم، تنگستن، و آلومینیوم بودند. مقادیر سختی بالا در فولادهای مخصوص نیتروژندهی بهدلیل تمایل عناصر آلیاژی برای تشکیل نیتریدهای پایدار در دماهای فرایند بهدست آمد و مقدار سختی حاصل تابعی از مقدار این عناصر است. علاوه بر فولادهای مخصوص نیتروژندهی، فولادهای دیگری که حاوی همان عناصر نیتریدزا هستند بهخوبی نیتروژندهی خواهند شد (فولادهای ضد زنگ، فولادهای ابزار و … هستند). مقاومت اکسیداسیون: فولادهایی که نیتروژندهی میشوند در مقایسه با فولادهایی که تحت روشهای سختکاری سطحی متداول قرار گرفتهاند، مقاومت در برابر خوردگی و اکسیداسیون بهتری از خود نشان میدهند، اما این موضوع در مورد فولادهای ضدزنگ صدق نمیکند. در واقع با انجام نیتروژندهی، مقاومت این فولادها در برابر خوردگی کاهش مییابد. اگرچه نیتروژندهی خواص خوردگی فولادهای آلیاژی را بهبود میبخشد، این بهبود دائمی نیست و در نهایت تخریب سطح رخ میدهد؛ البته، نه به سرعتی که ممکن است در صورت عدم انجام نیتروژندهی فولاد اتفاق افتد.